Ishikawa-diagrammet är ett av sju enkla kvalitetshanteringsverktyg. Med den här metoden kan du hitta flaskhalsar i produktionsprocessen, fastställa deras orsaker och konsekvenser.

Från historik

K. Ishikawa var en japansk kvalitetsforskare. I mitten av 1900-talet tog han upp metoder för kvalitetsledning och deras aktiva implementering i japanska företag.

Han föreslog en ny grafisk kvalitetshanteringsmetod som kallas orsak-och-verkan-diagrammet eller Ishikawa-diagrammet, som också kallas "fiskben" eller "fiskskelett".

Denna metod, som tillhör ett antal enkla kvalitetssäkringsverktyg, är känd för alla i Japan - från en skolpojke till en företagschef.

Inledningsvis introducerade Ishikawa "sex M"-regeln för sitt diagram (alla ord på engelska som orsakar produktionsorsaker som leder till olika resultat börjar med bokstaven "M"): människor (man), material (material), utrustning (maskin),metod (metod), ledning (ledning), mätning (mätning).

Idag används Ishikawa orsak-och-effektdiagram inte bara för kvalitetsanalys, utan även inom andra områden, och därför kan orsakerna av första ordningen redan vara annorlunda.

Med metoden

Denna metod kan användas för att identifiera orsakerna till eventuella problem, för att analysera affärsprocesserna i företaget, om nödvändigt, för att bedöma sambandet mellan "orsak-verkan"-relationer. Som regel föds Ishikawa-diagrammet under en gruppdiskussion om ett problem, utförd med "brainstorming"-metoden.

Klassificering av orsakerna som bildar "skelettet" i diagrammet

Ishikawa-diagrammet består av en central vertikal pil, som faktiskt representerar effekten, och stora "kanter" som närmar sig den, som kallas första ordningens orsaker. Mindre pilar, som kallas andra ordningens skäl, närmar sig dessa "revben", och även mindre pilar - skäl av tredje ordningen - närmar sig dem. En sådan "förgrening" kan utföras under mycket lång tid, upp till n:te ordningens orsaker.

Använda brainstorming för att bygga ett diagram

För att bygga ett Ishikawa-diagram måste du först diskutera med teamet det befintliga problemet och vilka som är de viktigaste faktorerna som påverkar det.

Metoden brainstorming eller brainstorming antyder det i diskussioneninte bara anställda i ett visst företag deltar, utan även andra personer kan delta, eftersom de har ett "skrupelfritt öga" och närmar sig lösningen av ett problem från en oväntad vinkel.

Om den första diskussionsomgången inte lyckas nå konsensus om orsakerna till en viss effekt, hålls så många omgångar som behövs för att identifiera de underliggande faktorerna.

Under diskussionen förkastas inga idéer, de är alla noggrant inspelade och bearbetade.

Byggorder

Att bygga ett Ishikawa-diagram innefattar flera steg. Den första är den korrekta formuleringen av problemet:

- Det är skrivet i mitten av arket vertik alt och högerjusterat horisontellt. Som regel är inskriften innesluten i en rektangel.

- Första ordningens orsaker tas till problemeffekten, som också huvudsakligen är placerade i rektanglar.

- Första ordningens skäl pekar på andra ordningens skäl, som i sin tur leder till skäl av tredje ordningen, och så vidare upp till den ordning som bestämdes under brainstormen.

Som regel bör diagrammet ha en titel, datum för sammanställning, studieobjekt. För att avgöra vilka skäl som hör till den första ordningen, och vilka som hör till den andra etc., är det nödvändigt att rangordna dem, vilket kan utföras under brainstorming eller med hjälp av en matematisk apparat.

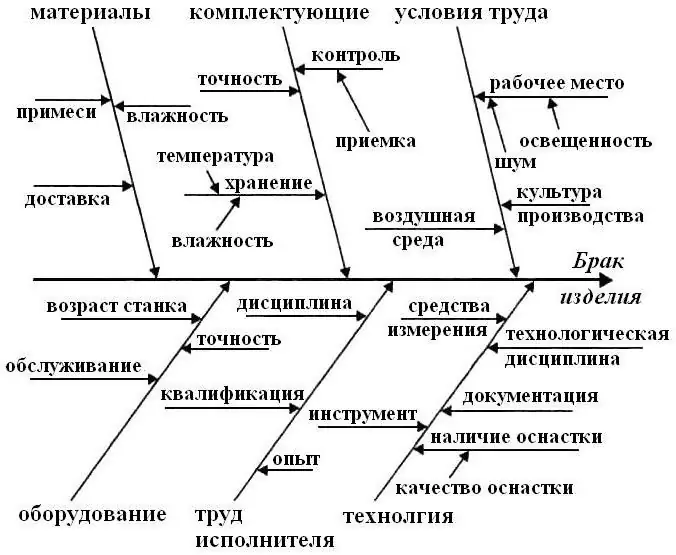

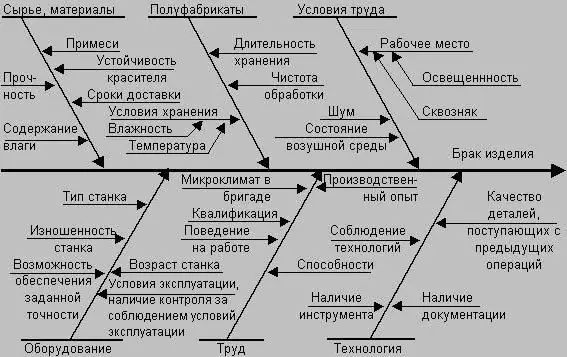

Analys av orsakerna till produktdefekter

Låt oss överväga Ishikawa-diagrammet med exemplet med analys av orsakerna till produktdefekter.

I det här fallet uppträder ett tillverkningsfel som en konsekvens (problem).

Under brainstormingen identifierades olika orsaker som påverkar avvisandet av produkten. Som ett resultat av att deltagarna i brainstormingen nådde enighet, rangordnades alla orsaker, obetydliga sådana kasserades och de viktigaste faktorerna lämnades.

Första beställningsskäl var material, utrustning, komponenter, arbetskraft, arbetsförhållanden och teknik.

De påverkas direkt av andra ordningens orsaker: föroreningar, fuktighet, leverans, noggrannhet, kontroll, lagring, luftmiljö, arbetsplats, produktionskultur, maskinens ålder, service, disciplin, kvalifikation, erfarenhet, verktyg, mätinstrument, teknisk disciplin, dokumentation, utrustning (tillgänglighet).

Andra ordningens orsaker påverkas av tredje ordningens orsaker, som inkluderar temperatur, lagringsfuktighet, inspektionsacceptans, arbetsplatsbelysning och buller samt verktygskvalitet.

Alla dessa skäl är placerade på lämpliga platser och Ishikawa-diagrammet är byggt. Ett exempel visas i figuren. Samtidigt måste du förstå att orsakerna till en annan grupp kan vara annorlunda.

Huvudfråga när man ritar ett diagram

Alla Ishikawa-diagram bör åtföljas av frågan "Varför?" när du analyserar det. Först ställer vi denna frågainställning till problemet: "Varför uppstod detta problem?" Genom att svara på denna fråga är det möjligt att identifiera orsakerna till den första ordningen. Ställ sedan frågan "Varför?" i förhållande till var och en av skälen för den första ordningen och därför identifierar vi orsakerna till den andra ordningen, etc. De brukar inte heller skilja, men i förhållande till skälen för den tredje ordningen och vidare, är det mer korrekt att ställa frågan inte "Varför?", utan "Vad?" eller "Vad exakt?"

Genom att lära dig att svara på dessa frågor med hjälp av de givna exemplen på Ishikawa-diagrammet kommer du att lära dig hur du bygger det själv.

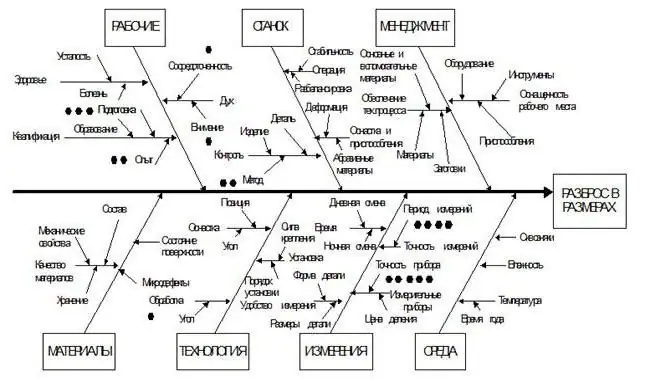

Hantera problemet med "Dispersion i detalj"

Låt oss överväga Ishikawa-diagram med exemplet på ett företag.

Industrianläggningar som producerar vilka delar som helst står ofta inför problemet med delstorleksvariationer.

För att lösa detta problem är det nödvändigt att samla teknologer, arbetare, leverantörer, chefer, ingenjörer, du kan bjuda in andra människor som hjälper till att hitta tillvägagångssätt som inte tillhandahålls av specialister inom deras område.

Med en väl genomförd analys räcker det inte att bara identifiera de faktorer som orsakar problemet, de måste rangordnas korrekt. Detta kan göras under brainstormingsprocessen, efter att processen att identifiera orsakerna är klar. Varje medlem i gruppen måste bedöma betydelsen av individuella orsaker ur deras synvinkel, varefter den övergripande betydelsen av orsakerna kommer att fastställas.

I den presenteradeI Ishikawa-diagrammet identifierades följande första ordningens orsaker med exemplet på ett företag: arbetare, material, teknik, maskin, mätningar, miljö och ledning.

Figuren visar andra och tredje ordningens orsaker. Ställ frågor "Varför?" och vad?" du kan komma till grundorsaken som skapade problemet.

Medlemmar i gruppen fastställde att de viktigaste indikatorerna som påverkar spridningen av detaljer är mätperioden och instrumentens noggrannhet.

Betydelsen beror alltså inte på vilken ordning det angivna skälet tillhör.

Fördelar och nackdelar med metoden: fortsatt forskning

Huvudfördelar med den tillämpade metoden:

- släpp lös kreativitet;

- att hitta ömsesidigt beroende mellan orsaker och effekter, bestämma orsakernas betydelse.

Huvudsakliga nackdelar med det här verktyget:

- ingen möjlighet att kontrollera diagram i omvänd ordning;

- Ett diagram kan göras mycket mer komplext, vilket gör det svårt att läsa och dra slutsatser logiskt.

I detta avseende måste analysen av orsaker och effekter fortsätta med andra metoder, först och främst, såsom A. Maslows pyramid, Pareto-diagram, stratifieringsmetod, kontrolldiagram och andra. För en enkel lösning kan det räcka med en analys som använder ett orsak-och-verkan-diagram.

Avslutningsvis

Ishikawa-diagrammet kan främst användas i kvalitetsstyrningProdukter. Dessutom kan den användas vid design av nya produkter, modernisering av produktionsprocesser och i andra fall. Det kan byggas av en person eller av en grupp människor genom föregående diskussion. Som ett resultat av att använda detta verktyg i sin verksamhet får företaget möjlighet att i en ganska enkel form systematisera orsakerna till de problem-konsekvenser som övervägs, samtidigt som man väljer ut de viktigaste och lyfter fram de prioriterade bland dem genom att rangordna.