Kromkarbid är en keramisk förening som finns i flera olika kemiska sammansättningar: Cr3 C2, Cr7 C3 och Cr23 C6. Under standardförhållanden existerar den som grå substans. Krom är en mycket hård och korrosionsbeständig metall. Den är även flamskyddad, vilket gör att den förblir stark även vid höga temperaturer.

De här egenskaperna hos krom gör det användbart som tillsats i metallegeringar. När karbidkristaller integreras i materialets yta förbättrar det slitstyrkan och korrosionsbeständigheten och behåller även dessa egenskaper vid förhöjda temperaturer. Den mest komplexa och vanligaste föreningen för detta ändamål är Cr3 C2.

Besläktade mineraler inkluderar tongbaite och isovite (Cr, Fe) 23 C6, båda extremt sällsynta. Ett annat rikt karbidmineral är yarlongit Cr4 Fe4 NiC4.

Chromium-egenskaper

Det finnstre olika kristallstrukturer för karbid motsvarande tre olika kemiska sammansättningar:

- Cr23 C6 har en kubisk struktur och en Vickers-hårdhet på 976 kg/mm2.

- Cr7 C3 har en hexagonal kristallstruktur och en mikrohårdhet på 1336 kg/mm2.

- Cr3 C2 är den mest hållbara av de tre kompositionerna och har en rombisk struktur med en mikrohårdhet på 2280 kg/mm2.

Av denna anledning är Cr3 C2 huvudformeln för kromkarbid som används vid ytbehandling.

Synthesis

Hårdmetallbindning kan uppnås genom mekanisk legering. I denna typ av process matas krommetall och kol i form av grafit in i en kulkvarn och mals till ett fint pulver. Efter krossning av komponenterna kombineras de till granulat och utsätts för varm isostatisk pressning. Denna operation använder en inert gas, främst argon i en sluten ugn.

Det här trycksatta ämnet utövar tryck på provet från alla sidor medan ugnen värms upp. Värmen och trycket gör att grafiten och metallen reagerar med varandra och bildar kromkarbid. En minskning av andelen kol i den initiala blandningen leder till en ökning av utbytet av Cr7 C3- och Cr23 C6-formerna.

En annan metod för att syntetisera kromkarbid använder oxid, rent aluminium och grafit i en självförökande exoterm reaktion som fortskrider enligt följande:

3Cr2O3 + 6Al + 4C → 2Cr3C2 + 3Al 2O3

I den här metoden, reagensernakrossad och blandad i en kulkvarn. Det enhetliga pulvret komprimeras sedan till en tablett och placeras under en inert argonatmosfär. Provet upphettas sedan. En het tråd, gnista, laser eller ugn kan ge värme. En exoterm reaktion initieras och den resulterande ångan sprider effekten genom resten av provet.

Tillverkning av kromkarbider

Många företag skapar ämnet genom att kombinera aluminiumtermisk reduktion och vakuumbearbetning vid temperaturer på 1500°C och högre. En blandning av krommetall, oxid och kol framställs och laddas sedan i en vakuumugn. Trycket i ugnen minskas och temperaturen höjs till 1500°C. Kolet reagerar sedan med oxiden för att bilda metall och gasformig monooxid, som ventileras till vakuumpumpar. Kromet kombineras sedan med det återstående kolet för att bilda karbid.

Den exakta balansen mellan dessa komponenter bestämmer innehållet i det resulterande ämnet. Detta kontrolleras noggrant för att säkerställa att produktkvaliteten är lämplig för krävande marknader som flyg.

Tillverkning av metallisk krom

- Forskare upptäcker en ny klass av karbider som får stabilitet från en oordnad struktur.

- Resultaten av studien lägger grunden för framtida undersökningar av nya karbider användbara i praktiska tillämpningar.

- Att skapa 2D-nitrider har precis blivit enklare.

Metal thatanvänds i många företag, framställd genom aluminotermisk reduktion, där en blandning av kromoxid och aluminiumpulver bildas. De laddas sedan i ett stekkärl där blandningen antänds. Aluminium reducerar kromoxid till metall och aluminiumoxidslagg vid en temperatur på 2000-2500°C. Detta ämne bildar en smält pöl i botten av eldningskammaren, där den kan samlas upp när temperaturen har sjunkit tillräckligt. Annars blir kontakten svår och mycket farlig. Därefter förvandlas den initiala substansen till pulver och används som råvara för framställning av kromkarbid.

Ytterligare slipning

Krossning av kromkarbid och dess ursprungliga substans utförs i kvarnar. Vid slipning av fina metallpulver finns det alltid explosionsrisk. Det är därför som kvarnar är speciellt utformade för att hantera sådana potentiella faror. Kryogenkylning (oftast flytande kväve) appliceras också på anläggningen för att underlätta malning.

Nötningsbeständiga beläggningar

Hårdmetaller är hårda och därför är en vanlig användning av krom för att ge starka slitstarka beläggningar på delar som behöver skyddas. I kombination med en skyddande metallmatris kan både korrosionsskyddande och slitstarka medel utvecklas som är lätta att applicera och kostnadseffektiva. Dessa beläggningar är gjorda genom svetsning eller termisk sprutning. I kombination med andra resistenta ämnen kan kromkarbid användas förforma skärverktyg.

Svetselektroder

Dessa kromkarbidstavar används allt oftare i stället för de gamla ferrokrom- eller kolh altiga komponenterna. De ger överlägsna och mer konsekventa resultat. I dessa svetselektroder skapas krom II-karbid under bindningsprocessen för att ge ett slitskikt. Men bildningen av karbider bestäms av de exakta förhållandena i den färdiga fogen. Och därför kan det finnas förändringar mellan dem som inte är synliga för elektroder som innehåller kromkarbid. Detta återspeglas i slitstyrkan hos den avsatta svetsen.

När man testade ett hjul tillverkat av torrt sandgummi fann man att nötningshastigheten för blandningen som applicerades på ferrokrom- eller kolelektroder var 250 % högre. Jämfört med kromkarbid.

Trenden inom svetsindustrin från stickelektroder till flusskärnatrådar gynnar ämnet. Kromkarbid används nästan uteslutande i det pulveriserade grundämnet istället för ferrokrom med hög kolh alt eftersom det inte lider av utspädningseffekten som orsakas av överskott av järn i det.

Detta innebär att en beläggning som innehåller en större mängd hårda partiklar, som har hög slitstyrka, kan erhållas. Därför, eftersom det sker en övergång från stavelektroder till flusskärntråd på grund av fördelarna med automatisering och den högre produktiviteten förknippad med det senare ämnets svetsteknik, ökar marknaden för hårdmetall.

Typiska användningsområden för detär: hårdslipning av transportörskruvar, bränsleblandarblad, pumphjul och allmänna kromapplikationer där slitstyrka krävs.

Termisk spray

Vid värmesprutning kombineras kromkarbid med en metallmatris som nickel-krom. Norm alt är förhållandet mellan dessa ämnen 3:1, respektive. En metallmatris är närvarande för att binda karbiden till det belagda substratet och för att ge en hög grad av korrosionsbeständighet.

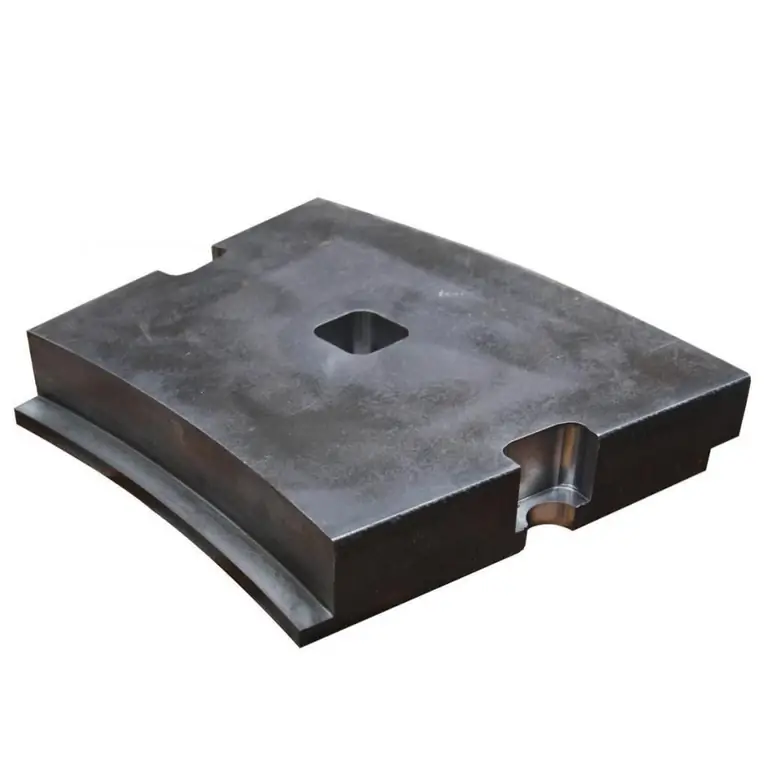

Kombinationen av denna egenskap och slitstyrka gör att termiskt sprutade CrC-NiCr-beläggningar är lämpliga som slitbarriär vid hög temperatur. Det är av denna anledning som de används i allt större utsträckning på flygmarknaden. Typiska applikationer här är beläggningar för stångdorn, varmpressningsdynor, hydraulventiler, maskindelar, aluminiumkomponentsnötningsskydd och allmänna applikationer med god motståndskraft mot korrosion och nötning vid temperaturer upp till 700-800°C.

Alternativ till förkromning

Ny applikation för termiskt sprutade beläggningar som ersättning för hård produktmättnad. Hårdförkromning ger ett slitstarkt skal med god ytkvalitet till låg kostnad. Kromplätering erhålls genom att doppa föremålet som ska mättas i en behållare med en kemisk lösning som innehåller krom. En elektrisk ström passerar sedan genom tanken, vilket gör att materialet avsätts på delarna ochbildandet av en koherent beläggning. Växande miljöhänsyn är dock förknippade med bortskaffande av avloppsvatten från den använda galvaniseringslösningen, och dessa problem har fått kostnaderna för processen att öka.

Kromkarbidbeläggningar har en slitstyrka som är två och en halv till fem gånger bättre än hårdförkromning och har inga problem med avloppsvatten. Därför används de i allt större utsträckning för hårdförkromning, speciellt när slitstyrkan är viktig eller en tjock beläggning krävs för en stor del. Detta är ett intressant och snabbväxande område som kommer att bli viktigare när kostnaderna för miljöefterlevnad ökar.

Skärverktyg

Det dominerande materialet här är volframkarbidpulver, som sintras med kobolt för att producera extremt hårda föremål. För att förbättra segheten hos dessa skärverktyg tillsätts titan, niob och kromkarbider till materialet. Den senares roll är att förhindra korntillväxt under sintring. Annars kommer alltför stora kristaller att bildas under processen, vilket kan försämra skärverktygets seghet.